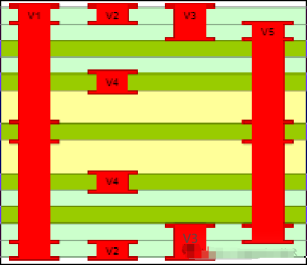

다음으로 우리는 고종횡비 HDI 보드의 전기 도금 기능을 계속 연구합니다.

I. 제품 정보:

- 보드 두께: 2.6mm, 최소 관통 구멍 직경: 0.25mm,

- 최대 스루홀 종횡비: 10.4:1;

II. 블라인드 비아:

- 1) 유전체 두께: 70um(1080pp), 구멍 직경: 0.1mm

- 2) 유전체 두께: 140um (2*1080pp), 구멍 직경: 0.2mm

III. 매개변수 설정 방식:

계획 1: 구리 도금 후 직접 전기 도금

- H 전기도금 첨가제와 함께 높은 산성의 낮은 구리 용액 비율을 사용합니다. 전류밀도 10ASF, 전기도금시간 180min.

-- 최종 연속성 테스트 결과

이 제품 배치는 최종 연속성 테스트에서 개방 회로 결함률이 100%였으며, 0.2mm 블라인드 비아 위치에서 개방 회로 결함률은 70%였습니다(PP는 1080*2).

계획 2: 스루홀을 도금하기 전에 기존의 전기도금 솔루션을 사용하여 블라인드 비아를 도금합니다.

1) VCP를 사용하여 블라인드 비아를 도금하고 기존의 산성 구리 비율과 H 전기도금 첨가제, 전기도금 매개변수 15ASF, 전기도금 시간 30분

2) 갠트리 라인을 사용하여 두꺼워짐, 높은 산성, 낮은 구리 비율 및 H 전기도금 첨가제, 전기도금 매개변수 10ASF, 전기도금 시간 150분

-- 최종 연속성 테스트 결과

이 제품 배치는 최종 연속성 테스트에서 개방 회로 결함률이 45%였으며, 0.2mm 블라인드 비아 위치에서 개방 회로 결함률은 60%였습니다(PP는 1080*2)

두 실험을 비교하면 주요 문제는 블라인드 비아의 전기도금에 관한 것이었고, 이는 또한 높은 산도와 낮은 구리 용액 시스템이 블라인드 비아에 적합하지 않음을 확인했습니다.

따라서 실험 3에서는 블라인드 비아를 먼저 도금하기 위해 저산성 구리 충진 용액을 선택하고, 블라인드 비아를 전기도금하기 전에 블라인드 비아의 바닥을 단단하게 채웠습니다.

계획 3: 충전 전기도금 용액을 사용하여 스루홀을 도금하기 전에 블라인드 비아를 도금합니다.

1) 높은 구리, 낮은 산성 산성 구리 비율 및 V 전기도금 첨가제, 전기도금 매개변수 8ASF@30min + 12ASF@30min을 사용하여 충진 전기도금 용액을 사용하여 블라인드 비아를 도금합니다. }

2) 갠트리 라인을 사용하여 두꺼워짐, 높은 산성, 낮은 구리 비율 및 H 전기도금 첨가제, 전기도금 매개변수 10ASF, 전기도금 시간 150분

IV. 실험 설계 및 결과 분석

실험적 비교를 통해 서로 다른 산성 구리 비율과 전기도금 첨가제는 관통 구멍과 막힌 구멍에 서로 다른 전기도금 효과를 나타냅니다. 관통 구멍과 막힌 구멍이 모두 있는 고종횡비 HDI 보드의 경우 관통 구멍 내부의 구리 두께와 막힌 구멍의 크랩발 문제에 대응하는 균형점이 필요합니다. 이러한 방식으로 처리된 표면 구리 두께는 일반적으로 더 두껍기 때문에 외층 에칭에 대한 처리 요구 사항을 충족하려면 기계적 브러싱을 사용해야 할 수도 있습니다.

시험 제품의 첫 번째 및 두 번째 배치는 최종 구리 파손 테스트에서 각각 100% 및 45%의 개방 회로 결함을 나타냈으며, 특히 0.2mm 블라인드 비아 위치(PP는 1080*2)에서 개방회로 불량률은 각각 70%, 60%로 나타났으며, 세 번째 배치에서는 이러한 불량이 없어 100%를 통과해 효과적인 개선을 보였다.

이러한 개선은 고종횡비 HDI 보드의 전기도금 공정에 효과적인 솔루션을 제공하지만 더 얇은 표면 구리 두께를 달성하려면 여전히 매개변수를 최적화해야 합니다.

위의 모든 내용은 고종횡비 HDI 보드의 전기 도금 기능을 연구하기 위한 구체적인 실험 계획 및 결과입니다.

한국어

한국어 English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba